Polska gospodarka, mimo znaczącej poprawy w ostatniej dekadzie, wciąż jest jedną z najbardziej energochłonnych w Unii Europejskiej. Przekłada się to na bardzo wysoki udział kosztów energii w procesie wytworzenia produktu i w konsekwencji na niższą konkurencyjność. Z drugiej strony daje to ogromne możliwości do podniesienia efektywności energetycznej firm. W dzisiejszym tekście przyjrzę się dwu z wielu możliwości, jakie mają przedsiębiorstwa potrzebujące do funkcjonowania dużych jej ilości.

Tradycyjnie najbardziej spektakularne i, co ważniejsze, systematyczne oszczędności przynoszą działania związane z racjonalizacją zużycia energii oraz poprawą efektywności. Efektywność wykorzystania energii w wielu przedsiębiorstwach zależy w dużej mierze od tego, czy jest ona zużywana bezpośrednio, czy przetwarzana w inną formę energii. Zgodnie z prawami termodynamiki przetwarzanie energii zawsze wiąże się z powstawaniem strat.

Po pierwsze – efektywność energetyczna

Rozwój technologii pozwala wykorzystać nawet straty, ale do tego potrzebna jest wiedza o tym, jak zużywana jest energia. W teorii oczywiste jest to, że aby należycie określić problem należy zbierać i monitorować dane dotyczące zużycia energii. W praktyce jednak bardzo rzadko przedsiębiorstwa posiadają wiedzę o tym, w jaki sposób wykorzystują energię, a co ważniejsze w jakich ilościach rzeczywiście jest im potrzebna. Bardzo często jedyne dane dotyczące zużycia energii pochodzą z faktur sprzedawców lub dystrybutorów mediów bądź paliw. A to zdecydowanie za mało. Dlatego rekomenduje się, aby do monitorowania stosowań przynajmniej urządzenia z dziedziny smart meteringu, a najlepiej inteligentne systemy zarządzania energią.

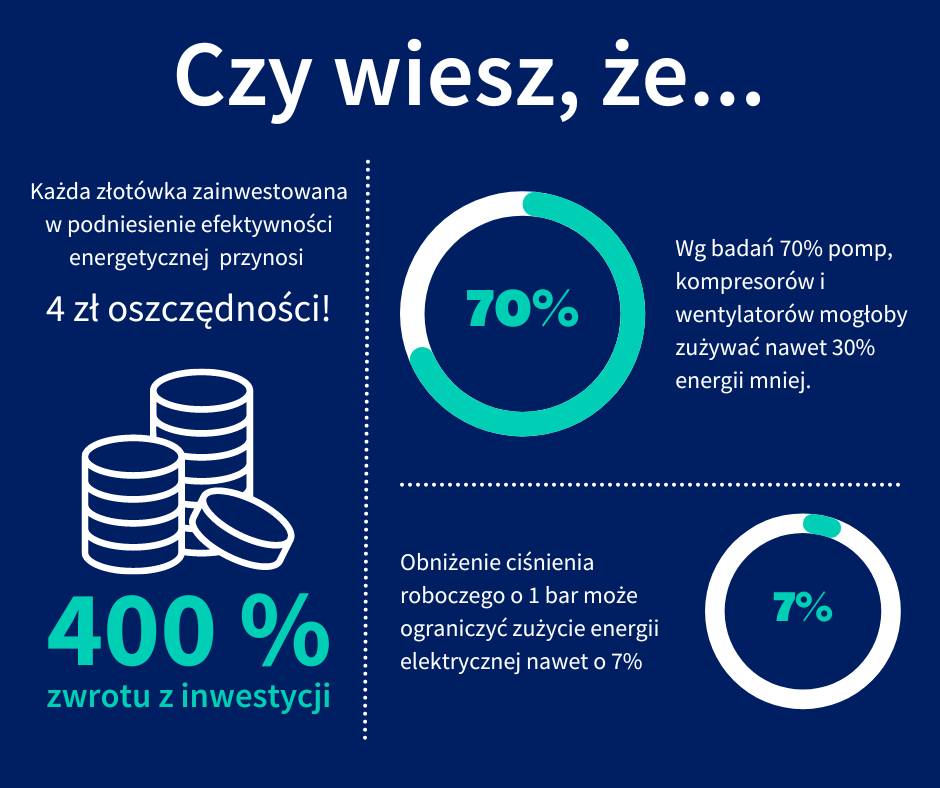

Potencjał oszczędności tkwiący w podwyższeniu efektywności energetycznej przedsiębiorstw w 2019 roku oszacował zespół naukowców z Wydziału Mechanicznego Energetyki i Lotnictwa Politechniki Warszawskiej. Według GUS przemysł zużywa ok. 50 TWh energii elektrycznej (cały kraj ponad 160 TWh). Połowa z tych 50 TWh przypada na pompy, sprężarki i wentylatory. Dr Jacek Szymczyk z PW przekonuje, że nawet w 70 proc. przypadków zużywana przez te urządzenia energia mogłaby być mniejsza o 20-30 proc.

Ogółem, sama tylko modernizacja urządzeń elektrycznych w przemyśle pozwoliłaby oszczędzić ponad 23 TWh prądu czyli ponad 15 proc. krajowego zużycia. Odpowiada to 3 tys. MW mocy w nowych elektrowniach konwencjonalnych. Dla porównania, właśnie taką moc ma mieć planowana w Polsce elektrownia atomowa.

Szerzej o poprawie efektywności energetycznej pisałem już wcześniej, dlatego bez zagłębiania się w szczegóły, przypomnę tutaj kilka typowych działań przynoszących pożądane, wymierne efekty oszczędnościowe :

- poprawa wydajności i reorganizacja procesów zużywających energię;

- identyfikacja i eliminacja niepotrzebnych przestojów lub jałowych przebiegów na pracujących liniach produkcyjnych, w tym ograniczenie pracy urządzeń na biegu jałowym;

- wymiana urządzeń wyeksploatowanych i o niskiej sprawności, czy klasie energetycznej (np. silniki, oprawy oświetleniowe, sprężarki, pompy);

- maksymalne wykorzystanie traconych obecnie strumieni energii, w tym m.in. ciepła odpadowego związanego z nagrzewaniem się urządzeń.

- optymalizacja sieci sprężonego powietrza, w tym przebiegu tras rurociągów, montaż zbiorników buforowych czy też analiza wymaganego ciśnienia w sieci.

Powyższe sposoby to rzecz jasna katalog otwarty, który będzie różnił się w zależności od charakteru działalności firmy. Wspominam o tym dlatego, że wzrosty cen energii, które mogą zaważyć o rentowności prowadzonej działalności, powinny motywować do regularnej kontroli i analizy możliwości ograniczenia kosztów w oparciu o zmieniającą się sytuację. Pamiętajmy, że każda złotówka zainwestowana w podniesienie efektywności energetycznej daje 4 zł oszczędności.

Większe potrzeby, niższe zużycie

Paradoksem wydaje się stwierdzenie, że choć zapotrzebowanie na energię będzie tylko rosło, to powinniśmy zużywać jej coraz mniej. Ale to tak naprawdę wcale nie paradoks. Energochłonność naszej gospodarki oraz boom na odnawialne źródła energii otwierają przed firmami ogromne pole do popisu w zakresie zmniejszania poboru z ogólnokrajowej sieci elektroenergetycznej. Co zatem należy zrobić, aby mimo rosnących potrzeb płacić za energię mniej?

Najlepszym wyjściem byłoby stosowanie kompleksowych rozwiązań, łączących własne źródła energii, np. fotowoltaikę, czy tam gdzie ma to sens ekonomiczny kogenerację z magazynami energii i DSR oraz zwiększaniem efektywności energetycznej. W sektorze przemysłowym warte uwagi staje się zagospodarowanie energii resztkowych, zazwyczaj traktowanych jako strata, które przy odpowiednich systemach odzysku mogą znacząco zmniejszyć zapotrzebowanie na energię. Mówię tu o dosyć szerokim spektrum działań dotyczących ciepła, czy chłodu odpadowego, gospodarowania sprężonym powietrzem, czy odpowiednim spożytkowaniu możliwości tkwiących w dystrybucji energii różnego rodzaju.

Jak duży może to być rząd wielkości niech świadczy przykład dotyczący pozornie drobnej rzeczy, czyli strat wynikających z nieszczelności instalacji sprężonego powietrza. Podczas audytu w jednym z zakładów produkcyjnych stwierdzono, że drobne nieszczelności zwiększyły zużycie energii przez sprężarki o dodatkowe 753 MWh rocznie, co stanowiło prawie 11% całkowitego zużycia przez nie prądu (6960 MWh). Niepotrzebne koszty wynikające z nieszczelności to w wartościach netto 197 tys. złotych rocznie. Usunięcie tego rodzaju strat jest stosunkowo proste i niedrogie. Ale spektrum możliwości jest zdecydowanie szersze i może zaoszczędzić miliony.

Zamienić straty w zyski – recykling ciepła

Wiele strumieni energii w firmach ciężko zagospodarować i już na etapie projektowania instalacji przeznaczone są na straty. Od kilku lat obserwujemy intensywny rozwój technologii oraz coraz niższe koszty rozwiązań, dzięki którym te dotychczas niewykorzystywane strumienie coraz częściej znajdują zastosowanie.

Jednym z rodzajów takich „odpadów” jest ciepło niskotemperaturowe (o temp. do 40°C), będące wdzięcznym nośnikiem energii. Szturmem zdobywające rynek pompy ciepła pozwalają je podgrzać do temperatur rzędu 80°C i wykorzystać np. jako ciepłą wodę użytkową. Proces podwyższania temperatury nie zużywa dużych ilości energii, a przy wykorzystaniu własnej generacji, np. fotowoltaiki, jest niemalże bezkosztowy.

Ogólnie ciepła na halach produkcyjnych jest za dużo, więc pozbywa się go np. poprzez odprowadzanie do atmosfery lub stosowanie układów chłodniczych, a to z kolei zwiększa zapotrzebowanie na energię elektryczną konieczną do wytworzenia chłodu. Tymczasem można próbować wykorzystać je do innych celów, np. do produkcji wyżej wspomnianego chłodu (absorpcja) lub energii elektrycznej (układy ORC). Te technologie wraz z wzrostem kosztów energii w przedsiębiorstwach stają się coraz bardziej opłacalne i można z dużą dozą prawdopodobieństwa przypuszczać, że w niedalekiej przyszłości wejdą na stałe do katalogu działań optymalizacyjnych w zakładach produkcyjnych.

Często jako strata traktowane jest ciepło powstające w wyniku procesów produkcyjnych, którego temperatura jest zbliżona do 80°C. Tu sytuacja jest nadzwyczaj dogodna do jego ponownego wykorzystania, czy to do podgrzewania wody użytkowej, użycia w myjkach lub wręcz do ogrzewania pomieszczeń w sezonie grzewczym. Dostępność i powszechność technologii umożliwiających efektywny odzysk ciepła stale się zwiększa, ich koszty maleją, a potencjalne oszczędności mogą być bardzo wysokie.

Oddawanie nadwyżek ciepła do atmosfery, z punktu widzenia gospodarki o obiegu zamkniętym, stanowi marnotrawstwo, dlatego ważne jest zwrócenie uwagi również na otoczenie społeczno-biznesowe zakładu przemysłowego, bowiem można znaleźć zastosowanie dla ciepła odpadowego na potrzeby okolicznych obiektów czy lokalnych systemów ciepłowniczych. Jest to ogromna szansa na integrację i synergię przemysłu z lokalną infrastrukturą.

Oszczędności ulatują z sykiem (sprężonego powietrza)

Produkcja i dystrybucja sprężonego powietrza to nieodzowny element produkcji, a często bywa niedoceniana jako element efektywności energetycznej. Jej poprawy można szukać w kilku aspektach: wydajności produkcji, strat na dystrybucji oraz charakterystyce odbiorów.

Największym marnotrawcą energii są standardowe kompresory, w których blisko 90% energii jest marnowane. Zazwyczaj godzimy się z tym faktem, tymczasem znaczną jej część można wykorzystać np. do podgrzewania wody lub ogrzewania pomieszczeń.

Jedną z głównych przyczyn strat jest dobór i zakres pracy kompresorów. Wynika on przede wszystkim z braku regularnych audytów, które obrazują to, co dzieje się w przepływach energii i gdzie możliwe są usprawnienia. Wyobraźmy sobie sytuację zakładu pracy, który posiada dwadzieścia kompresorów, ale z jakiegoś powodu nie zapewniają one właściwego ciśnienia w sieci. Rozwiązaniem może być zakup dwudziestego pierwszego kompresora, ale podniesie to koszty energii, zamiast je obniżyć. Odpowiedni, np. czterotygodniowy audyt i wynikająca z niego optymalizacja pracy kompresorów doprowadzą do sytuacji, w której zamiast kupować nowe urządzenie, prawdopodobnie wyłączymy dwa z nich, zmniejszając ilość zużywanej energii i zapewniając właściwe ciśnienie w sieci.

Straty energii generowane są również na poziomie dystrybucji sprężonego powietrza do końcowych odbiorników. Zazwyczaj problem związany jest z samym projektowaniem instalacji, gdzie w ramach rozbudowy lub modyfikacji, do istniejącej sieci dołączane są kolejne urządzenia, a niemodernizowane w odpowiednim momencie magistrale generują duże spadki ciśnienia. Aby je podnieść, konieczne są wyższe nakłady energii, których można uniknąć przeprojektowując pierwotną sieć do nowych potrzeb. Oczywiście przed podjęciem takiej decyzji należy przekalkulować koszty i efekty przebudowy, nie w każdym bowiem wypadku będzie to opłacalne. Niemniej w dużych, niemodernizowanych sieciach efekty mogą być spektakularne.

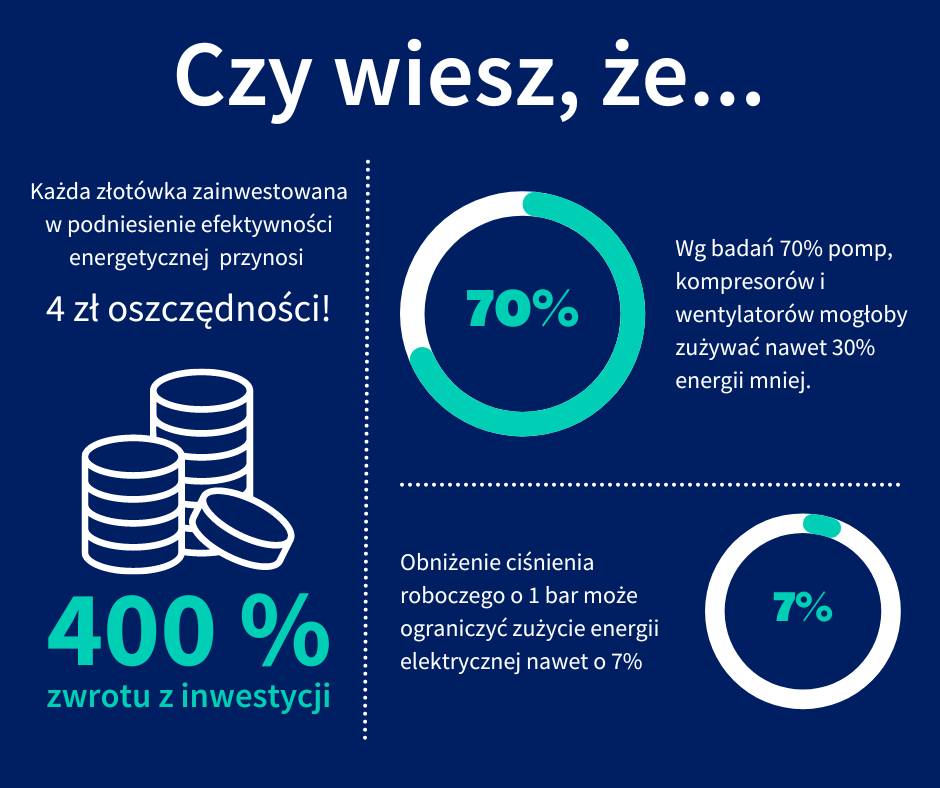

Nieco inna sytuacja zachodzi w przypadku odbiorów. Bardzo częstym przypadkiem jest tu zbyt wysokie ciśnienie w stosunku do potrzeb. Rodzi to konieczność redukcji zbyt wysokiego ciśnienia bezpośrednio przy odbiornikach, co skutkuje zbyt wysokim zużyciem energii koniecznej do wytworzenia wysokiego ciśnienia. Matematyka jest tu nieubłagana. Obniżenie ciśnienia roboczego o 1 bar może ograniczyć zużycie energii elektrycznej nawet o 7%, nie istnieją zatem żadne obiektywne przyczyny wytwarzania w sieci ciśnienia tak wysokiego, by koniecznym było jego obniżanie przy odbiornikach.

W sytuacji, gdy jedno lub kilka urządzeń wymaga wyższego ciśnienia powietrza niż reszta, nie warto dostosowywać ciśnienia w sieci do ich potrzeb. Efektywniej będzie utrzymać niższe ciśnienie, a przy tych konkretnych odbiornikach zastosować lokalnie doprężacze.

Ciepło i sprężone powietrze nie wyczerpują zagadnienia oszczędności energii. W kolejnym tekście przyjrzę się pozostałym strumieniom energii i ich potencjałowi oszczędnościowemu. Szczególnie wysoki jest on bowiem w wykorzystaniu chłodu i optymalizacji pracy wentylatorów.